литье корпуса редуктора

В этой статье мы подробно рассмотрим процесс литья корпуса редуктора. Мы обсудим различные методы литья, материалы, используемые в производстве, и ключевые аспекты, которые необходимо учитывать для обеспечения высокого качества и производительности. Эта информация будет полезна для инженеров, производителей и всех, кто интересуется этой важной технологией.

Что такое литье корпуса редуктора?

Литье корпуса редуктора – это процесс изготовления корпусов редукторов путем заливки расплавленного металла в форму. Этот метод позволяет создавать сложные геометрические формы с высокой точностью, что необходимо для обеспечения надежной работы редуктора. Корпуса редукторов играют критическую роль в защите внутренних компонентов и обеспечении передачи крутящего момента.

Методы литья корпусов редукторов

Литье в песчаные формы

Литье в песчаные формы – один из наиболее распространенных методов. Он подходит для производства корпусов редукторов различных размеров и сложности. Процесс включает создание песчаной формы, заливку расплавленного металла и последующее охлаждение. Преимущества включают относительную простоту изготовления формы и возможность работы с различными металлами.

Литье под давлением

Литье под давлением – высокоэффективный метод, используемый для массового производства корпусов редукторов. Расплавленный металл подается в форму под высоким давлением, что обеспечивает высокую точность размеров и отличное качество поверхности. Этот метод обычно используется для алюминиевых и цинковых сплавов.

Кокильное литье

Кокильное литье предполагает использование многоразовых металлических форм (кокилей). Это обеспечивает высокую скорость производства и отличное качество отливок. Кокильное литье особенно эффективно для производства корпусов редукторов из чугуна и стали.

Материалы для литья корпуса редуктора

Чугун

Чугун является одним из наиболее популярных материалов для корпусов редукторов благодаря своей прочности, износостойкости и низкой стоимости. Существуют различные виды чугуна, такие как серый, высокопрочный и ковкий чугун, каждый из которых имеет свои преимущества и недостатки.

Сталь

Сталь, особенно легированная сталь, используется для изготовления корпусов редукторов, требующих высокой прочности и устойчивости к ударным нагрузкам. Сталь обеспечивает отличную прочность и долговечность, но может быть дороже чугуна.

Алюминиевые сплавы

Алюминиевые сплавы используются в легких редукторах, где важен вес. Они обладают хорошей прочностью, коррозионной стойкостью и отличной теплопроводностью. Однако алюминиевые сплавы обычно менее прочные, чем чугун или сталь.

Бронза

Бронза применяется в корпусах редукторов, работающих в условиях повышенной коррозии или требующих специальных антифрикционных свойств.

Процесс литья корпуса редуктора: основные этапы

- Подготовка формы: создание формы в соответствии с требуемыми размерами и конструкцией корпуса редуктора.

- Плавка металла: нагрев металла до температуры плавления.

- Заливка: заливка расплавленного металла в форму.

- Охлаждение: охлаждение отливки до затвердевания.

- Извлечение отливки: извлечение готового корпуса редуктора из формы.

- Обработка: удаление литников, заусенцев и последующая механическая обработка.

Контроль качества литья корпуса редуктора

Контроль качества является критическим аспектом процесса. Включает визуальный осмотр, ультразвуковой контроль, рентгенографию и другие методы для обнаружения дефектов, таких как поры, трещины и усадочные раковины. Соблюдение стандартов и использование современного оборудования обеспечивают высокое качество литья корпуса редуктора.

Применение корпусов редукторов

Корпуса редукторов используются в широком спектре отраслей, включая:

- Промышленное оборудование

- Автомобильная промышленность

- Авиационная промышленность

- Судостроение

- Сельскохозяйственная техника

ООО Даньдун фудинг строительная техника: Ваш надежный партнер в области литья

Компания ООО Даньдун фудинг строительная техника предлагает широкий спектр услуг по литью корпуса редуктора, обеспечивая высокое качество продукции и индивидуальный подход к каждому клиенту. Мы используем передовые технологии и современное оборудование для производства корпусов редукторов любой сложности. Наш опыт и профессионализм гарантируют надежность и долговечность вашей продукции.

Заключение

Литье корпуса редуктора – сложный и важный процесс, требующий глубоких знаний и опыта. Выбор правильного метода литья, материала и соблюдение высоких стандартов качества являются ключевыми факторами для успешного производства. Учитывайте эти факторы для обеспечения оптимальной работы ваших редукторов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Литье корпуса автомобильного привода

Литье корпуса автомобильного привода -

Литой клапан

Литой клапан -

Корпус автомобильного дифференциала

Корпус автомобильного дифференциала -

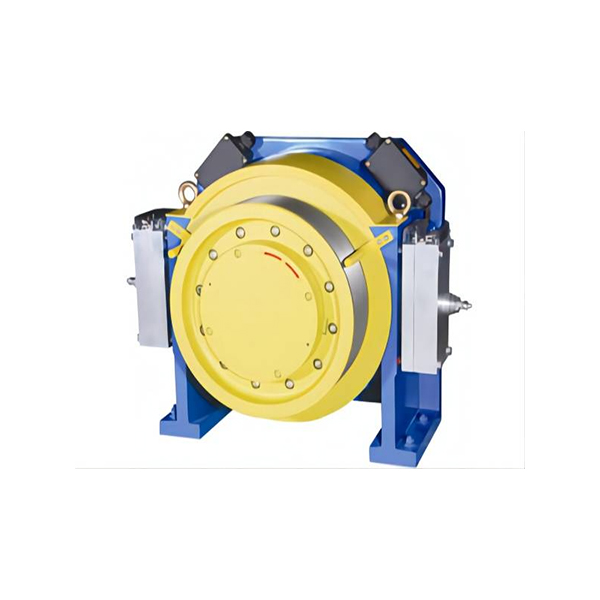

Тяговое колесо лифта

Тяговое колесо лифта -

Отливки пожарных гидрантов

Отливки пожарных гидрантов -

Корпус главного редуктора автомобиля

Корпус главного редуктора автомобиля -

Прокладка вала клапана

Прокладка вала клапана -

Детали выпускного коллектора

Детали выпускного коллектора -

Ящик для трактора

Ящик для трактора -

Крышки подшипников двигателя

Крышки подшипников двигателя -

Поворотный стол

Поворотный стол -

Гидравлический цилиндр

Гидравлический цилиндр

Связанный поиск

Связанный поиск- Известные чугунные крепления двигателя

- Высококачественные заводы по производству деталей сельскохозяйственной техники

- Купить Крепления для тракторов

- чугунные тормозные барабаны на приору

- Кожух тягового колеса лифта

- Китай крышки подшипников

- корпус дифференциала кпп

- Крышки подшипников из Китая

- Ведущие покупатели Китая корпусов распределительных коробок

- корпус генератора приора