обработка корпусов редукторов

Обработка корпусов редукторов — это критически важный процесс в производстве промышленных механизмов. От его точности и исполнения зависит надежность всей трансмиссии. Здесь мы рассмотрим методы, инструменты и материалы, которые используются в данной области, и приведем примеры их применения на практике.

Основные этапы процесса обработки

На самом деле, обработка корпусов редукторов включает несколько ключевых стадий. Они начинаются с выбора материала, затем следует черновая и чистовая обработка, а также сборка и окончательная проверка качества. Каждый из этих этапов важен сам по себе и требует своего подхода.

Выбор материала

Выбор материала — это первый шаг, от которого во многом зависит успех всего процесса. Обычно используются прочные металлы, такие как сталь или чугун. Это необходимо для обеспечения долговечности и способности выдерживать высокие нагрузки.

Обработка и сборка

После того как материал выбран, его подвергают механической обработке. Часто используется токарная и фрезерная обработка, что позволяет придать детали необходимые формы и размеры. Далее следует процесс сборки, где важно учитывать все параметры, чтобы обеспечить надежное соединение.

Инструменты и технологии

При обработка корпусов редукторов используются как традиционные, так и современные инструменты. Все зависит от специфики и требуемой точности. Среди технологий можно упомянуть использование ЧПУ, что значительно повышает эффективность и точность.

Фрезерные станки с ЧПУ

Использование станков с числовым программным управлением (ЧПУ) стало стандартом. Они обеспечивают высокую точность и стабильность в производстве сложных деталей. Это особенно важно в контексте обработки редукторов, где любая неточность может привести к серьезным проблемам.

Контроль качества

Каждый этап обработки должен завершаться контролем качества. Для этого применяют различные методы, начиная от визуального осмотра и заканчивая использованием высокоточных измерительных приборов. Это необходимо для того, чтобы каждая деталь соответствовала заданным спецификациям и стандартам.

Практические примеры и опыт

Компания ООО Даньдун фудинг строительная техника уже более 60 лет работает в этой области. На новом заводе, открытом в 2010 году, активно применяются все современные технологии для обработки деталей. Это позволяет нам поддерживать высокие стандарты качества и долговечности продукции.

Решения и новшества

Мы постоянно вводим инновации в процесс производства. Например, автоматизация значительной его части помогла снизить время и стоимость обработки без потери качества. Все это обеспечивает нашим клиентам продукцию, соответствующую их требованиям.

Советы от экспертов

Наши конструктора рекомендуют уделять особое внимание выбору поставщиков материалов и оборудования. От этого напрямую зависит качество выполнения работ. Кроме того, важно постоянно обучать персонал новым методам и технологиям в области машиностроения.

Таким образом, обработка корпусов редукторов требует внимания к деталям, использования современных технологий и постоянного контроля качества. Это лишь небольшой обзор того, что составляет основу надежного и долгосрочного функционирования промышленных механизмов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прокладка вала клапана

Прокладка вала клапана -

Отливки пожарных гидрантов

Отливки пожарных гидрантов -

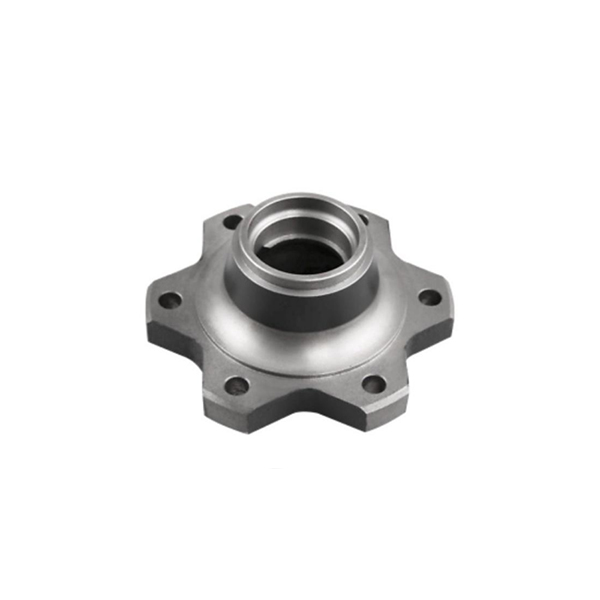

Ступица колеса вилочного погрузчика

Ступица колеса вилочного погрузчика -

Автомобильный шкив

Автомобильный шкив -

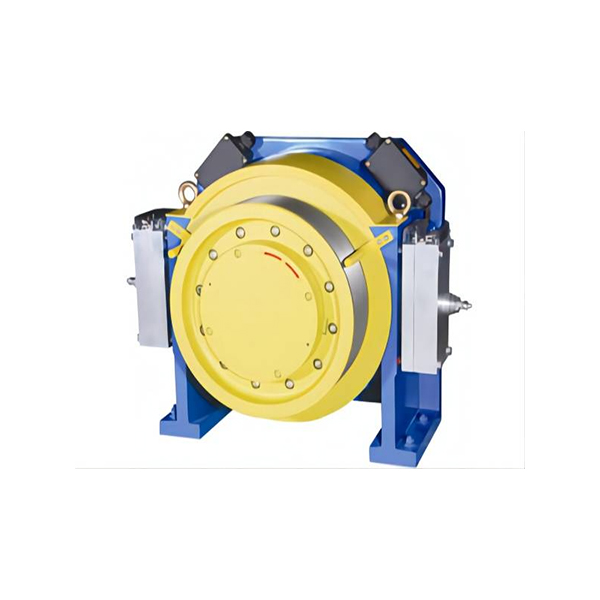

Тяговое колесо лифта

Тяговое колесо лифта -

Ящик для трактора

Ящик для трактора -

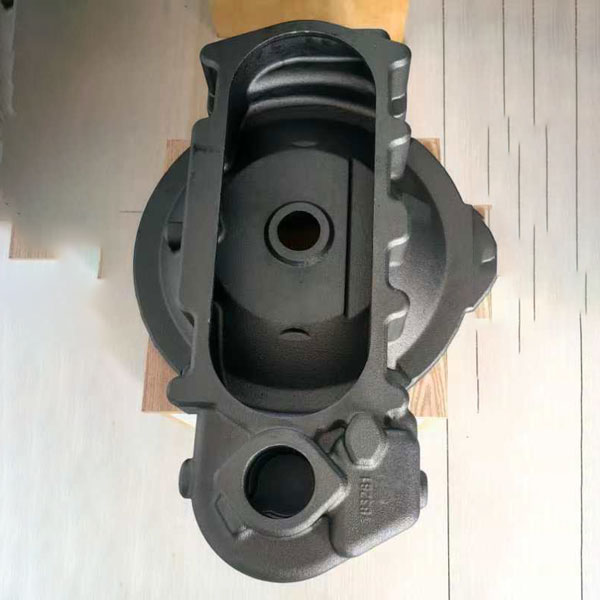

Крышка корпуса подшипника трактора

Крышка корпуса подшипника трактора -

Автомобильная инженерия Коллектор

Автомобильная инженерия Коллектор -

Кронштейн автомобильного двигателя

Кронштейн автомобильного двигателя -

Коробка передач

Коробка передач -

Гидравлический цилиндр

Гидравлический цилиндр -

Торсионная пластина на конце автомобильного колеса

Торсионная пластина на конце автомобильного колеса

Связанный поиск

Связанный поиск- Высокое качество железный подшипник крышки заводов

- подшипники без крышки

- фиксатор маховика двигателя

- Дешевые адаптер кронштейн основных стран-покупателей

- крышка подшипника камаз 740

- кожух маховика двигателя мотокосы

- Купить Уборка Ящики

- Дешевые Крепления для сельскохозяйственных тракторов

- Высококачественные заводы по производству корпусов подшипников харвестеров

- Дешевые подшипниковые узлы для зерноуборочных комбайнов основные страны-покупатели