расчет корпуса редуктора

В этой статье мы рассмотрим все аспекты расчета корпуса редуктора, от выбора материалов до практических примеров. Вы узнаете, как правильно определить размеры, прочность и другие важные параметры, необходимые для успешного проектирования. Руководство подойдет как начинающим инженерам, так и опытным специалистам, желающим углубить свои знания в области машиностроения. Мы также предоставим конкретные примеры, ссылки на полезные ресурсы и инструменты, которые помогут вам в работе.

Введение в расчет корпуса редуктора

Расчет корпуса редуктора – это критически важный этап проектирования, определяющий надежность, долговечность и безопасность всего механизма. Правильно рассчитанный корпус обеспечивает защиту внутренних компонентов, передает нагрузки и предотвращает деформации. Неправильный расчет может привести к преждевременному выходу редуктора из строя, что повлечет за собой дорогостоящий ремонт или замену.

Основные этапы расчета

Расчет корпуса редуктора включает в себя несколько основных этапов:

- Определение нагрузок, действующих на корпус.

- Выбор материала корпуса.

- Расчет толщины стенок и других размеров.

- Проверка прочности корпуса.

- Расчет жесткости корпуса.

- Оценка теплового режима.

Выбор материалов для корпуса редуктора

Выбор материала корпуса зависит от нескольких факторов, включая: рабочие нагрузки, температурный режим, коррозионная стойкость и стоимость. Наиболее распространенные материалы включают:

- Чугун: обладает хорошей прочностью, обрабатываемостью и виброгасящими свойствами.

- Сталь: обеспечивает более высокую прочность, но сложнее в обработке.

- Алюминиевые сплавы: легкие, коррозионностойкие, но менее прочные, чем чугун и сталь.

При выборе материала следует учитывать рекомендации производителя редуктора и стандарты, такие как ГОСТ.

Определение нагрузок и расчет размеров

Определение нагрузок – ключевой этап расчета корпуса редуктора. Необходимо учитывать как статические, так и динамические нагрузки, а также влияние вибраций и ударных воздействий. Расчет размеров корпуса основывается на данных о нагрузках и выбранном материале. Для этого используются различные методы, включая аналитические расчеты и методы конечных элементов (МКЭ).

Аналитические методы расчета

Аналитические методы позволяют быстро оценить основные параметры корпуса. Они основаны на упрощенных моделях и формулах. Наиболее распространенные формулы используются для расчета толщины стенок, размеров фланцев и отверстий.

Метод конечных элементов (МКЭ)

МКЭ – более точный метод, позволяющий моделировать сложные формы и учитывать различные виды нагрузок. Для проведения расчетов с использованием МКЭ используются специализированные программные продукты, такие как ANSYS, SolidWorks Simulation и другие. Данный метод позволяет увидеть напряжения в различных частях корпуса редуктора и оптимизировать его конструкцию.

Проверка прочности корпуса

После определения размеров необходимо провести проверку прочности корпуса. Это включает в себя расчет напряжений, возникающих в корпусе под действием нагрузок, и сравнение их с допустимыми значениями для выбранного материала. Важно учитывать как статические, так и динамические напряжения, а также возможность возникновения усталости материала.

Примеры расчетов и инструменты

Для расчета корпуса редуктора можно использовать различные программные продукты и онлайн-калькуляторы. Например, для проведения расчетов методом конечных элементов, можно использовать ANSYS, SolidWorks Simulation или другие профессиональные CAD/CAE системы. Эти системы позволяют моделировать сложные формы и учитывать различные виды нагрузок. Выбор конкретного программного продукта зависит от ваших потребностей и опыта.

Существуют также онлайн-калькуляторы, упрощающие процесс расчета. Однако, они, как правило, предоставляют лишь приблизительные результаты и не учитывают все аспекты проектирования.

Практические советы и рекомендации

- Оптимизируйте конструкцию: старайтесь минимизировать концентраторы напряжений, такие как острые углы и отверстия.

- Учитывайте допуски: правильно выбирайте допуски на размеры, чтобы обеспечить сборку редуктора и его надежную работу.

- Используйте стандарты: соблюдайте требования соответствующих стандартов, таких как ГОСТ и ISO.

- Консультируйтесь со специалистами: при необходимости обращайтесь за помощью к опытным инженерам.

Дополнительные ресурсы и ссылки

Ниже приведены ссылки на полезные ресурсы, которые помогут вам в расчете корпуса редуктора:

- Поиск в Google: расчет корпуса редуктора

- ООО Даньдун фудинг строительная техника – Здесь вы можете найти информацию о редукторах и других механических компонентах.

Заключение

Расчет корпуса редуктора – это сложный, но важный процесс, который определяет надежность и долговечность вашего оборудования. В этой статье мы рассмотрели основные этапы расчета, выбор материалов, методы расчета и полезные советы. Используя полученные знания и инструменты, вы сможете успешно спроектировать корпус редуктора, соответствующий всем требованиям.

Таблица сравнения материалов корпуса редуктора

| Параметр | Чугун | Сталь | Алюминиевый сплав |

|---|---|---|---|

| Прочность | Средняя | Высокая | Низкая |

| Масса | Высокая | Высокая | Низкая |

| Обрабатываемость | Хорошая | Средняя | Хорошая |

| Коррозионная стойкость | Средняя | Средняя | Высокая |

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автомобильная инженерия Коллектор

Автомобильная инженерия Коллектор -

Сельскохозяйственная техника Чугун

Сельскохозяйственная техника Чугун -

Автомобильный шкив

Автомобильный шкив -

Зубчатый соединитель

Зубчатый соединитель -

Крышка сцепления экскаватора

Крышка сцепления экскаватора -

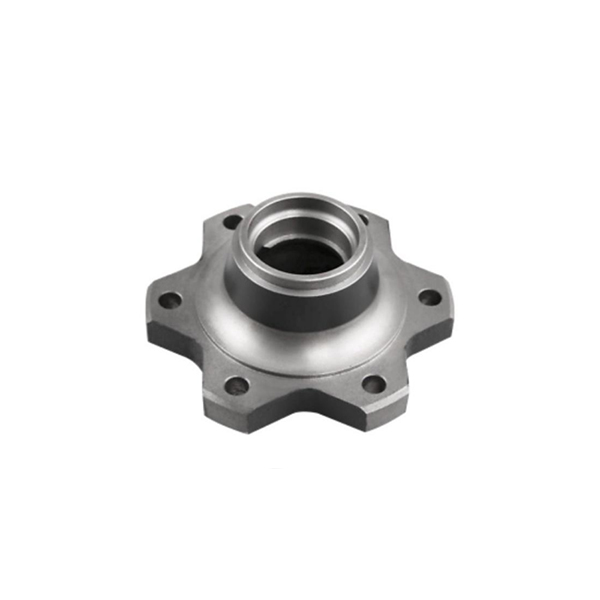

Литье корпуса автомобильного привода

Литье корпуса автомобильного привода -

Корпус главного редуктора автомобиля

Корпус главного редуктора автомобиля -

Шкив экскаватора

Шкив экскаватора -

Торсионная пластина на конце автомобильного колеса

Торсионная пластина на конце автомобильного колеса -

Корпус автомобильного генератора

Корпус автомобильного генератора -

Автомобильный кулак подвески

Автомобильный кулак подвески -

Корпус подшипника привода высевающего аппарата сеялки

Корпус подшипника привода высевающего аппарата сеялки

Связанный поиск

Связанный поиск- озон корпус подшипника

- корпус подшипника изготовим

- Оптовые ящики для погрузчиков основные покупатели в Китае

- Дешевые тракторные ящики основные страны-покупатели

- Китайские фабрики кронштейна трактора

- Дешевые ковкого чугуна задвижки производители

- Купить выхлопной коллектор литья

- Известные производители крышек корпусов

- Известные поставщики подшипниковых элементов для зерноуборочных комбайнов

- крышка подшипника кпп газель